Gewunden sind die Wege von Dresden nach Glashütte. Und etwas gewunden ist die Geschichte der Union Glashütte Uhrenfabrik, deren Gründung durch Johannes Dürrstein ich bereits beschrieben habe.

Die Neuzeit der Marke beginnt mit der Übernahme der Glashütter Uhrenbetriebe (GUB) von der Treuhand durch Heinz W. Pfeiffer im Jahr 1994. Mit zwölf verbliebenen Mitarbeitern konzentrierte sich die Firma fortan auf die Produktion mechanischer Luxusuhren.

Die GUB ist Rechtsnachfolgerin aller am 1. Juli 1951 verstaatlichten Uhrenmarken in Glashütte und firmiert heute unter dem Markennamen Glashütte Original. Somit auch der in den 1930er Jahren erloschenen Marke Union Glashütte. Sie wurde als Tochtermarke von Glashütte Original wieder eingeführt und bot eine preisgünstigere Alternative zu den hochwertigen Zeitmessern aus Glashütte. In beiden Marken arbeiteten damals die unterschiedlich veredelten Basiswerke.

Mit der Übernahme durch die Swatch Group im Jahr 2000 und der damit verbundene Internationalisierung des Vertriebs genügte die Kaliberproduktion nicht mehr für beide Marken. Union Glashütte wurde unter der Leitung von Adrian Boshart zu einer unabhängigen Marke mit Werken von der ETA, welche ebenfalls zur Swatch Group gehört. Ab 2008 positioniert sich Union Glashütte als eigenständige Marke, die nach den Regeln der Glashütter Verordnung produziert.

Diese verlangt, dass mindestens 50 Prozent der Wertschöpfung am Werk auf einem festgelegten Glashütter Gebiet stattfindet. Das Gebäude am Frühlingsweg, in dem ich mich heute befinde, habe ich das letze im Jahr 2012 betreten, als es in Betrieb genommen wurde. Höchste Zeit für einen erneuten Besuch. Den funktionalen Bau an der Müglitz teilt sich Union Glashütte mit Glashütte Original. Letztere hütet dort ihr Archiv und beherbergt die aus Pforzheim umgezogene Zifferblattproduktion.

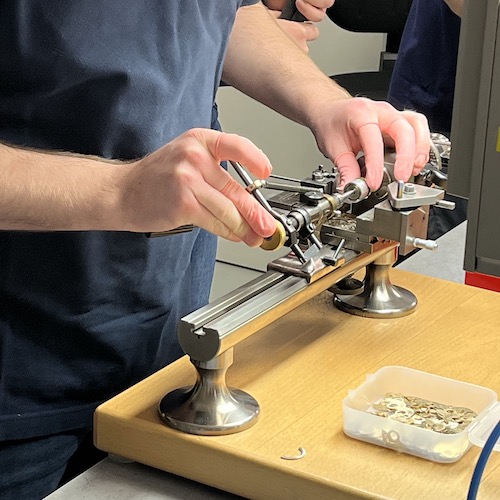

Union selbst bezieht die Werkskomponenten von der ETA. Sie werden erst vor Ort zu Uhrwerken montiert. In der Teilefertigung entstehen die Komponenten des Rotors, aber auch die Automatikbrücke, die Räderbrücke und der Unruhkloben. Die Schwungmasse und ihr halbkreisförmiges Wolframgewicht werden hier gefertigt. Um die Platine der Schwungscheibe mit einem Glashütter Streifenschliff versehen zu können ist es zuvor notwendig, das Werkstück aus Messing zu tempern.

Dafür werden die Werkstücke plan fixiert und in einem Ofen auf 200 Grad Celsius erhitzt. Danach müssen sie abkühlen. Das dauert anderthalb Tage, weswegen der Vorgang meist am Wochenende durchgeführt wird. Wie lange die Komponenten erhitzt werden, wird als kleines Betriebsgeheimnis und gut gehüteter Erfahrungsschatz verschwiegen. Ebenso der trivial erscheinende Vorgang des anschließenden Entgraten in zwei rotierenden Trommeln. Die beiden Granulate sind unterschiedlich fein und verschieden gefärbt.

Wieviele Teile gleichzeitig und wie lange sie entgratet werden, weiß nur die Abteilungsleiterin. Anschließend wird der Rotor mit Glashütter Streifen versehen und galvanisch veredelt. Nun müssen unter der Uhrmacherlupe die vier Nieten mit ihrem polierten Köpfchen seitenrichtig positioniert werden, um das Wolframgewicht fest zu fixieren.

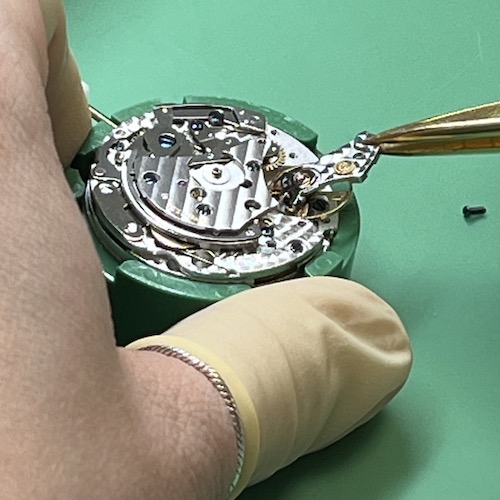

Auch die Werkplatine des Kalibers selbst wird in der Uhrenproduktion mit einer Perlage verziert. Der Besuch führt mich – eingekleidet in einen weißen Uhrmacherkittel und mit blauen Schützlingen über den Schuhen versehen – weiter in die Werkmontage.

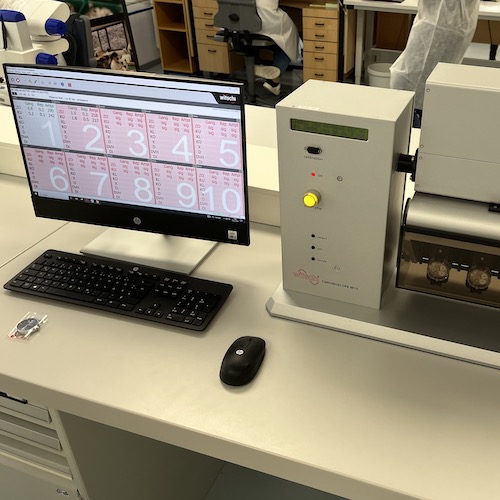

Hier werden die Kits und die im Haus gefertigten Komponenten montiert, mit Unterstützung eines Roboters geölt und anschließend von den Uhrmachern auf ihren Zeitwaagen reguliert. Bei kritischen Gangabweichungen wird meist der Anker noch einmal neu reguliert. In einem separaten Raum befindet sich die Qualitätskontrolle, die das Werk noch einmal eingehend untersucht.

Das fertige Kaliber wird mit Zifferblatt und Zeigern versehen und in das Gehäuse eingeschalt, wie die Uhrmacher diesen Montagevorgang nennen. Anschließend erfolgt noch einmal eine Gangkontrolle des kompletten Uhrenkopfes. Erneut durchläuft der sogenannte Uhrenkopf die Qualitätskontrolle, wird über mehrere Tage auf das Gangverhalten und gegebenenfalls auf die Wasserdichte überprüft.

Wie die Uhren verlasse ich die Produktion über den Versandraum, wo die fertigen Uhrenköpfe mit den bestellten Bändern versehen, ein letztes Mal mit kritischem Auge begutachtet werden. Ich bin von der Fertigungstiefe vor Ort durchaus beeindruckt, die notwendig ist, um die vorgeschriebene Wertschöpfung vor Ort zu erzielen.

Hinterlasse einen Kommentar