Keramik ist kein neues Material in der Uhrenindustrie. Aber seine positiven Eigenschaften fördern seine zunehmende Verbreitung.

Vorreiter bei Herstellung und Verwendung des Materials sind die Uhrenmarke Rado und der Keramikspezialist Comadur. Beide Unternehmen gehören zur Swatch Group. Beim Besuch der neuen Fertigungsstätte von Comadur in Boncourt im schweizerischen Jura, dicht an der Grenze zu Frankreich, kann ich mir vor Ort ein Bild von der hohen industriellen Fertigungstiefe machen.

Der Keramikspezialist Comadur arbeitet überwiegend für Rado

Der Keramikspezialist dürfte den wenigsten ein Begriff sein. Es ist vielmehr die Marke Rado, die mit ihrer Sintra aus den 1970er Jahren und dem erstmaligen Einsatz kratzfesten Saphirglases Uhrenfreunden ein Begriff ist. Sie war auch die erste Firma, die gebogenes und gewölbtes Saphirglas im Programm hatte. Ende der 1990er Jahre wurde die schwarze Keramik zum Sinnbild für Rado-Uhren. Heutzutage sind auch farbige und weiße Gehäuse im Angebot. Während die Menschen schon vor 30.000 Jahren durch Brennen von Ton und Wasser Keramik produzierten, handelt es sich dabei um ein poröses und zerbrechliches Naturprodukt.

Demgegenüber ist High-Tech-Keramik, wie sie bei Comadur gefertigt wird, ein industrielles Produkt. Es ist nicht nur hart, sondern auch kratz- und schlagfest. Im August 2023 wurde in Boncourt der modernste von insgesamt sieben Produktionsstandorten in der Schweiz in Betrieb genommen. Etwa 70 Prozent der run 5.000 Quadratmeter großen Produktionsfläche werden von Rado belegt. Es gibt jedoch kein Unternehmen der Swatch Group, das keine Komponenten von Comadur bezieht.

Von natürlicher Keramik zum Hightech-Produkt

Von der Produktion von Rado selbst finden jetzt nach erheblichen Investitionen 90 Prozent in Boncourt statt, die restlichen zehn Prozent entfallen auf den Standort in Le Locle. Christian Verdon, der Leiter der Forschung und Entwicklung, erläutert zunächst die Geschichte der industriellen Keramikfertigung und verrät eine Kuriosität. In den 1990er Jahren wurde versucht, Keramik durch einen Überzug mit Diamantpulver noch härter zu machen. Dieser Versuch scheiterte. Beim Reinigen eines der Prototypen entdeckte ein Mitarbeiter jedoch, dass sich ein metallisch wirkender Überzug gebildet hatte.

Damit war die Plasmakeramik entdeckt, die zwar wie ein Metall aussieht, aber kein Metall enthält. Ausgangsprodukt der Produktion von Hightech-Keramik ist Zirkoniumoxid. Dieses wird in einem »Spray Dryer« als Mikrotropfen verwirbelt. Es entsteht ein farbiges Puder. Die Geräte müssen anschließend akribisch gereinigt werden, um keine Verunreinigungen zuzulassen.

Die Bauteile aus Keramik schrumpfen im Fertigungsprozess

Wie ein großer Thermomix erscheint der nächste Automat. Mit insgesamt sieben Bindemitteln entsteht hier unter Einsatz von Hitze ein Granulat mit unterschiedlicher Körnung. Diese reicht von Staub bis zu Kugeln, je nach Verwendungszweck. Sie werden zu einer Röhre geformt, die anschließend zerkleinert wird. So erhält das Granulat eine pastöse Konsistenz, die für den nächsten Verarbeitungsschritt notwendig ist.

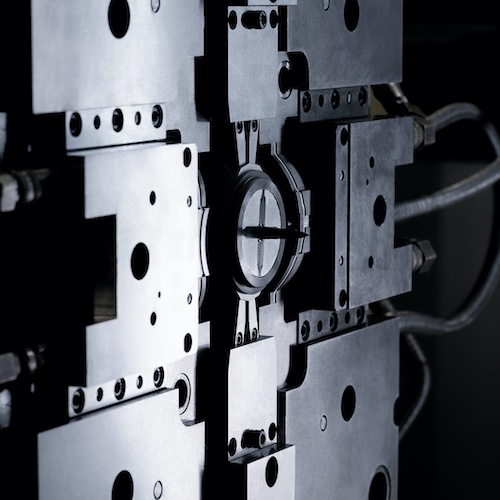

Hier wird das Granulat im Spritzgusssverfahren in die gewünschte Form gebracht. Dabei muss für jedes Element eine kostspielige Form konstruiert und gefertigt werden. Die Rado Captain Cook erfordert beispielsweise 18 Stück davon. Das Material wird mit einem Druck von 1.000 Bar in einer Zehntelsekunde eingespritzt. Das entstehende Bauteil ist größer als das Endprodukt, da es im weiteren Verlauf schrumpft. Noch ist das Material halb Plastik und halb Keramik und vor allem zerbrechlich. Im nächsten, »Entbindern« genannten Fertigungsschritt, wird das Bauteil über viele Stunden in Alkohol eingelegt. Dabei verflüchtigen sich die Bindemittel und es entstehen im Inneren Mikrolöcher wie in einem Schweizer Käse. Das Material ist jetzt noch poröser.

Durch das Sintern erhält die Keramik ihre Härte

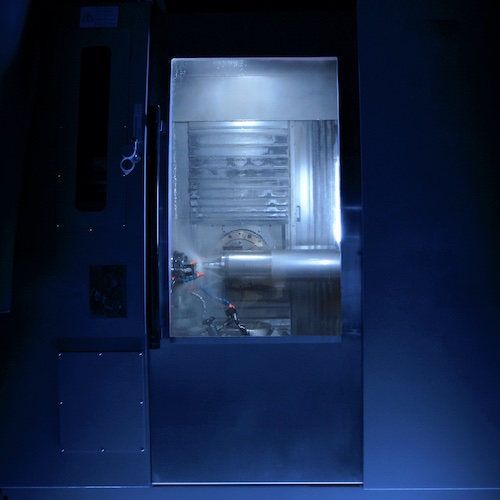

Mit dem Sintern genannten Prozess vollzieht sich der wichtigste Produktionsschritt. Die Öfen sind nach den verschiedenen Farben aufgereiht. Die Höchsttemperatur beträgt dabei 1.450 Grad Celsius. Entscheidend ist aber das Know-How, wie schnell die Erwärmung und vor allem das kontrollierte Abkühlen dauert. Denn der Schrumpfungsprozess der Bauteile erfolgt nicht linear. Die Öfen stehen nicht unter Druck. Der Vorgang benötigt insgesamt vier Tage. Beim Sintern treten erstmalig die Farben durch die beigemischten Metalloxide zu Tage.

Das Material erhält jetzt die typischen Keramikeigenschaften. Das erschwert bei der maschinellen Bearbeitung das Polieren der Bauteile. Sie müssen entgratet und auf genaue Form gebracht werden. Das Schleifen erfordert mindestens eine Stunde.

Etwas einfacher gestaltet sich das anschließende Polieren. Die Komponenten werden in großen Töpfen mit Keramikteilen vermischt und rotieren wie in einer Trommel. Diese Trommeln vibrieren gleichzeitig. Das erfolgt in zwei Etappen mit unterschiedlich großen Schleifmitteln. Der ganze Prozess dauert eine Woche. Ihm werden Bauteile unterzogen, die anschließend glänzen sollen.

Das Sandstrahlverfahren kommt bei Komponenten zum Einsatz, die eine perfekt glatte und ebene matte Oberfläche haben sollen. Auf der Lünette werden mit einem Laser verschiedene Zahlen und Markierungen eingraviert. Diese werden anschließen lackiert und verbinden sich dauerhaft mit der Keramik. Die Bauteile, welche eine Plasma-Optik erhalten sollen, kommen in den Plasma-Ofen.

Hier wird eine sogenannte Plasma-Fackel entzündet, die eine Temperatur von 20.000 Grad Celsius erzielt. Nach drei Stunden erhält die Keramik eine metallische wirkende Oberfläche. Anschließend erfolgt die Endkontrolle und die Montage. Alle Elemente werden optisch kontrolliert.

Die einzelnen Bandelement werden auf Spulen aufgerollt und vollautomatisch auf einer Maschine montiert. Die Fertigung eines Keramikgehäuses benötigt vier Wochen. Am Ende stehen Uhren aus Keramik mit den positiven Eigenschaften dieses Materials. Es ist leicht und nimmt schnell die Körperwärme an. Es besitzt eine extreme Härte und ist dadurch kratz- und abriebfest. Außerdem ist es hautfreundlich und hypoallergen. Zudem ist Hightech-Keramik langlebig und alterungsbeständig.

Diese Haltbarkeit der Rado-Modelle lerne ich auch beim anschließenden Besuch im Rado-Hauptquartier in Lengnau kennen. Der Anteil an Uhren, die älter sind als 30 Jahre. beträgt im Kundenservice im Haus 70 Prozent.

Der Besuch bei Comadur hat mich sehr beeindruckt und tiefe Einblicke gewährt. Die industriellen Dimensionen der Produktion zeugen von der hohen Fertigungstiefe, die in der Swatch Group herrscht. Die Reise erfolgte innerhalb einer Pressegruppe. Organisation, Anfahrt und Übernachtung wurden von Rado übernommen, wofür ich mich bedanken möchte.

Hinterlasse einen Kommentar