.Das Metall Titan ist in der Uhrmacherei vom exotischen Sonderfall zum alltäglichen Hochleistungswerkstoff geworden – mit einer eigenen, gut 50‑jährigen Materialgeschichte.

Die Citizen X‑8 von 1970 war teuer in der Fertigung und galt intern wegen der Probleme beim Pressen, Zerspanen und Finish als »Triple Trouble«.

Die Rolle des Pioniers geht dabei an Citizen. Die japanische Marke lanciert 1970 mit dem X-8 Chronometer und seinem elektronischen Cosmotron-Kaliber die erste erste Armbanduhr mit massivem Titangehäuse (99,6 Prozent Reintitan). Fünf Jahre später folgt Seiko mit der Professional Diver’s 600 m (»Tuna«), der ersten in Serie produzierten Taucheruhr aus Titan.

Die Professional Diver 600m von Seiko aus dem Jahr 1975 besaß ein einteiliges Gehäuse aus Titan. Dank ihrer Form trägt sie unter ihren Fans den Spitznamen »Tuna«.

Ursprünglich war Titan eine Reaktion auf Korrosionsprobleme verchromter Messinggehäuse und inspiriert von der damals sehr populären Raumfahrt, wo das Metall wegen Leichtbau und Korrosionsbeständigkeit geschätzt wurde.

1980 erscheint der Porsche Design Titan Chronograph in Kooperation mit IWC Schaffhausen als erste Schweizer Titan‑Uhr und öffnet das Feld für die europäische Luxusuhrenindustrie.

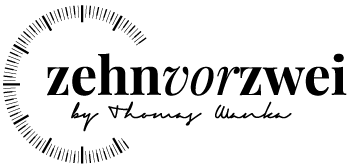

Es etablierte sich vor allem bei Taucher- und Fliegeruhren, bis IWC Schaffhausen das Material in der Schweizer Oberliga einführte, wo heute nahezu alle großen Marken Titan verwenden. Nicht nur bei Gehäusen, sondern verbreitet auch als Material für die Käfige von Tourbillons.

Parallel hat sich die Werkstoffbasis verändert: vom sehr reinen, weichen Titan der frühen Citizen‑Modelle hin zu industriellen Standardlegierungen (Grade 2, Grade 5) und zu markeneigenen, oberflächengehärteten Varianten. In der Uhrmacherei dominieren vor allem zwei Qualitäten; Grade 2 ist ein Titan mit hoher Reinheit, vergleichsweise geringer Festigkeit, aber hervorragender Umformbarkeit, Schweißbarkeit und sehr hoher Korrosionsbeständigkeit.

Bei Grade 5 handelt es sich um eine Legierung mit circa sechs Prozent Aluminium und vier Prozent Vanadium. Es besitzt eine deutlich höhere Zugfestigkeit, ist temperaturbeständig bis etwa 400 bis 500 Grad Celsius und deswegen Standard in Luft‑ und Raumfahrt sowie bei belasteten Präzisionsteilen – inklusive hochwertiger Uhrengehäuse.

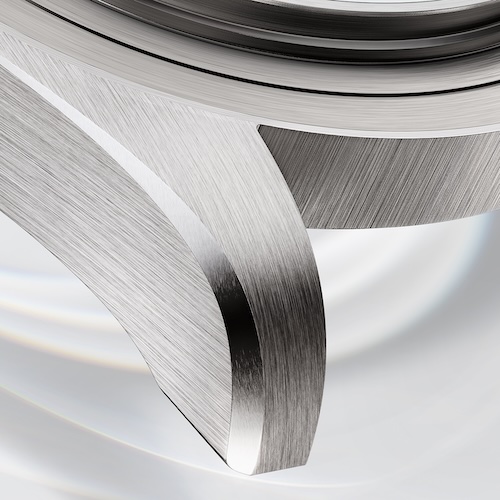

Die Uhrenindustrie verwendet Grade‑2‑Titan für Gehäuse, Böden oder Glieder, wenn es vor allem auf Leichtbau, Tragekomfort, gute Korrosionsbeständigkeit und einfache Formgebung ankommt. Grade‑5‑Titan kommt bei stärker beanspruchten Bauteilen, komplexer Gehäusearchitektur, verschraubten Bandanstöße oder filigranen Bauteilen zum Einsatz. Gemeinsam ist allen Titan‑Graden die spontane Bildung einer dichten Titandioxid‑Schicht, die für die hohe Korrosionsbeständigkeit und Biokompatibilität sorgt.

Titan ist zäh und leitet Wärme schlecht, was die Zerspanung erschwert: Werkzeuge laufen heiß, verschleißen schneller, und es braucht niedrige Schnittgeschwindigkeiten und viel Kühlung bei der Fertigung. Grade 5 verstärkt dieses Problem: Es verlangt eng definierte Schmiede‑ und Bearbeitungstemperaturen um 1.000 bis 1.020 Grad Celsius und verursacht 30 bis 50 Prozent höhere Bearbeitungskosten als Grade 2. Reines oder weiches Titan ist relativ kratzempfindlich; feine Kratzer zeigen sich schnell im Oxidfilm, weshalb Marken auf harte PVD- oder DLC-Beschichtungen oder spezielle Härtungsbehandlungen setzen.

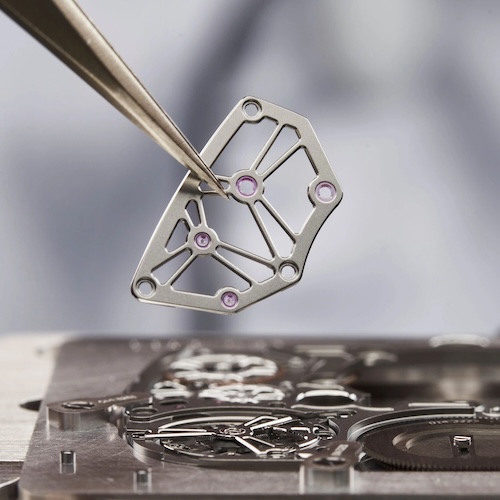

Polierte Flächen sind schwieriger zu erzielen als bei Stahl; häufig wählen Designer daher satiniert‑mattierte Oberflächen oder kombinieren gebürstete Flächen mit wenigen, technisch aufwendig polierten Akzenten. Titan wirkt optisch oft »wärmer« und dunkler als Edelstahl und bedient den Wunsch nach Understatement. Das geringe Gewicht als führt zu höherem Tragekomfort, gerade bei großen Taucher‑ oder Fliegeruhren.

Seine exzellente Korrosionsbeständigkeit macht Titan ideal für Meerwasser, Schweiß und aggressive Umgebungen; Grade 2 übertrifft in manchen Medien sogar viele Edelstähle. Titan ist nicht ferromagnetisch und ist als hypoallergenes Material für Nickel‑Allergiker besonders attraktiv. Titan ist damit zu einem Werkstoffe geworden, mit dem Marken eine Mischung aus Hightech‑Narrativ, funktionalem Mehrwert und eigenständiger Ästhetik transportieren.

Hinterlasse einen Kommentar